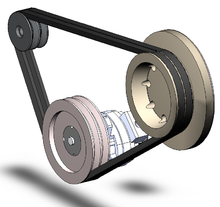

تسمه یک حلقه از مادهای انعطافپذیر است که برای ایجاد پیوند مکانیکی و انتقال انرژی بین دو یا چند شفت استفاده میشود. تسمهها به دور پولیها پیچیده حلقه میزنند. در یک سامانهٔ دارای دو پولی ممکن است هر دو پولی در یک جهت به گردش درآیند یا تسمه به صورت ضربدری باشد تا جهتشان مخالف گردد. به عنوان یک عامل حرکت، تسمه نقاله یکی از کاربردهای تسمه است که در آن از تسمه برای حمل بار بین دو نقطه استفاده میشود.

تسمهها را معمولاً با یکاهای میلیمتر یا اینچ اندازهگیری میکنند که در تسمههای میلیمتری قطر خارجی و در تسمههای اینچی قطر داخلی ملاک اندازهگیری است.

انواع تسمه وی (V) شکل

معروفترین و پرکاربردترین نوع تسمه در صنعت، تسمههای وی شکل هستند. سه نوع تسمه وی شکل معروف وجود دارد:

تسمه وی شکل کلاسیک: بر اساس ابعاد خود از A تا E دستهبندی میشوند

تسمههای وی شکل نازک بر اساس ابعاد خود به سه مدل ۳V, 5V, 8V دستهبندی میشوند

تسمههای کاربری سبک کسری از نیرو برای کارهای سبک که بر اساس ابعاد به چهار سری ۲L, 3L, 4L ,5L تقسیم میشوند. تسمههای دندهدار همتای این تسمهها با حرف X نمایش داده میشوند. برای مثال تسمه وی شکل دندهای کلاسیک به صورت ۳VX. 5VX نمایش داده میشوند.

تسمه تایم

تسمهٔ زمانبندییا تسمهٔ تایمینگ یا تسمه تایم (به انگلیسی: Timing belt) تسمهای دندانهدار و بخشی از موتور احتراق داخلی است که زمانبندی سوپاپهای موتور را کنترل میکند و برای هماهنگکردن زمان

باز و بسته شدن سوپاپها حرکت میللنگ را به میلبادامک منتقل میکند. در برخی از موتورها برای این کار به جای تسمه، چرخدنده به کار میرود.

تاریخچه

زمانبندی موتورها در ابتدا توسط زنجیر انجام میشد که باعث میگردید موتور ماشین با سر و صدا و اصطلاحاً سنگین کار کند. به همین دلیل و همچنین به علت سادگی استفاده، هزینه کمتر، عدم نیاز به روغن کاری و راندمان بالاتر، به تدریج زنجیر جای خود را به تسمه داد.

اولین تسمه تایم در سال ۱۹۴۵ مورد استفاده قرار گرفتهاست. در سال ۱۹۶۲، خودروی آلمانی «گلاس ۱۰۰۴» اولین خودرویی بود که از تسمه تایم استفاده میکرد و به تولید انبوه رسید. سپس در سال ۱۹۶۶ پونتیاک برای اولین بار در آمریکا از تسمه تایم در محصول Tempest خود استفاده کرد. در سال ۱۹۶۶ شرکت Vauxhall تولید طراحی جدیدی از موتورهای ۴ سیلندر را آغاز کرد که در آن از تسمه تایم استفاده میشد و همین ترکیب بندی امروزه در غالب خودروها مورد استفاده قرار میگیرد.

عملکرد

در موتور احتراق داخلی، تسمه تایم میل لنگ را به میل بادامک(ها) متصل میکند، تا به نوبت بسته شدن و بازشدن دریچه سوپاپها را کنترل کند. یک موتور چهار زمانه مستلزم این است که سوپاپها یکبار در هر دو دور میل لنگ باز و

بسته شوند که تسمه تایم این کار را انجام میدهد. این تسمه دارای دندانههایی است تا به وسیلهٔ آن، میل بادامک(ها) را همزمان با میل لنگ بچرخاند. در بعضی از طراحیهای موتور، تسمه تایم همچنین میتواند برای به حرکت درآوردن دیگر اجزاء موتور از قبیل پمپ آب و پمپ روغن نیز استفاده شود.

علائم خرابی

اگر با کاهش قدرت موتور خودروی خود مواجه شدهاید یا موتور بیش از حد معمول گرما تولید میکند از علائم اصلی خرابی تسمه تایم برشمرده میشود و البته باید در نظر داشته باشید لرزش زیاد موتور، روغن ریزی، روشن شدن چراغ چک از دیگر علائم خرابی تسمه تایم است که باید در اسرع وقت به تعمیرکار نشان داده شود و برای تعویض آن از لوازم یدکی معتبر استفاده گردد.

عوض کردن تسمه تایمینگ خودرو

زمانی که از اگزوز دود زیادی خارج می شود و در واقع شما با افزایش دود خروجی از اگزوز خودرو رو به رو هستید، بهتر است سری به تسمه تایمینگ بزنید چرا که شاید زمان تعویض آن فرا رسیده باشد. اگر ماشین استارت نخورد، زنگی دیگر به صدا در می آید که نشان از خرابی تسمه تایمینگ دارد. اگر موتور به هنگام حرکت ماشین بد کار کرد، این هم می تواند نشانه ای دیگر از فرا رسیدن زمان تعویض تسمه تایمینگ خودرو باشد.

در زمانی که اقدام به تعویض تسمه تایمینگ خودرو می کنید، بهتر است به همراه این تسمه، بلبرینگ تایم هم تعویض شود. هر چند بلبرینگ عمر بیشتری نسبت به تسمه تایم دارد و معمولا آن را در هر 100 هزار کیلومتر عوض می کنند اما از آنجا که اگر بلبرینگ هم آسیب ببینند خسارات زیادی مانند خرابی تسمه تایم به همراه دارد، پس بهتر است که در زمان تعویض تسمه تایم خودرو آن را هم تعویض کنید.

بهترین زمان برای تعویض تسمه تایمینگ

بازه زمانی تعویض تسمه در تمامی این خودروها چیزی بین 60 تا 70 هزار کیلومتر است! پس بهتر است هر بار که خودرو به این میزان کارکرد داشت، اقدام به عوض کردن تسمه تایم کنید.

- پراید: 100 هزار کیلومتر

- پژو 405: 70 هزار کیلومتر

- مزدا 323: 70 هزار کیلومتر

- ریو: 65 هزار کیلومتر

- زانتیا: 65 هزار کیلومتر

- مگان: 60 هزار کیلومتر

تندر 90: 40 هزار کیلومتر

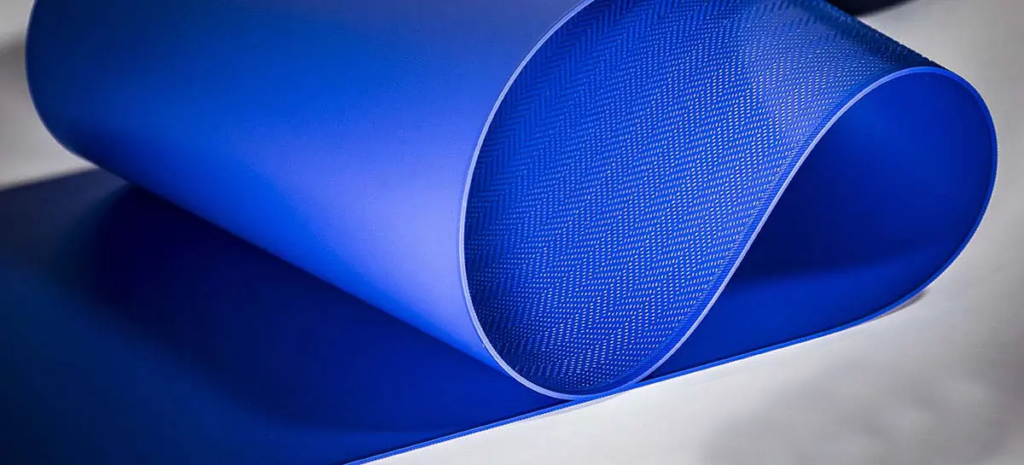

کانوایر

کانوایر جزئی از سیستمهای انتقال مواد در صنعت است. تکنیک و دانش نوین در مهندسی کنترل باعث شده تا نوار نقالهها به همراه دیگر سیستمهای انتقال مواد، در زمرهٔ فناوریهای مدرن قرار گیرند و دامنهٔ کاربرد آنها

از صنایع متوسط همچون خطوط تولید و مونتاژ کوچک مانند خط مونتاژ قطعات الکترونیکی، خط مونتاژ لوازم خانگی یا خط مونتاژ قطعات خودرو گرفته تا صنایع بزرگی همچون پتروشیمی، فولاد، خودروسازی و صنایع دارویی و غذایی گسترده شود. انواع مختلف کانوایر که بنا به نیاز صنایع استفاده میگردند عبارتاند از اسلت کانوایر (SLAT conveyor)، کانوایر تسمهای (BELT conveyor)، کانوایر زنجیری (Chain conveyor)، کانوایر رولی (Roller conveyor)، کانوایر ویبره (Vibration conveyor) و کانوایر وکیوم (Vacuum conveyor)

روش کار

گسترش دامنهٔ کاربرد و استفاده از فناوریهای جدید باعث شده تا نحوه عملکرد و مکانیسمهای متفاوتی برای کانوایرها توسط مهندسان وضع و بهکار گرفته شود اما بهطور کلی اکثر کانوایرها با استفاده از یک الکتروموتور، محوری را به حرکت درمیآورند که عمدتاً درامی (یک استوانه که از طریق اصطکاک، تسمهای را به حرکت درمیآورد) به آن متصل است در دیگر سوی آن درام هرزگردی با استفاده از تسمه یا زنجیر حلقهای را میسازد که میتوان با قرار دادن اجسام یا مواد آنها را از یک نقطه به نقطه دیگر منتقل نمود.

انواع کانوایر

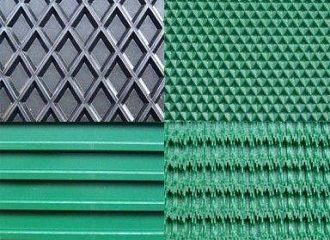

با توجه به کاربرد یا نوع موادی که توسط کانوایرها حمل میشود آنها را با نامهایی دستهبندی میکنند:

- حمل بسته و کیسه

معمولاً با استفاده از مکانیسم تسمه و درام استوانهای برای حمل بسته و کیسه در ابعاد مختلف بهکار برده میشود. بیشتر در صنایع غذایی، دارویی و پتروشیمی کاربرد دارد.

- حمل مواد فلهای

با استفاده از مکانیسم تسمهٔ انعطافپذیر و رولرهای زاویهدار مواد فلهای داخل تغاری که توسط تسمه شکل میگیرد از مبدأ، بارگیری و در مقصد، تخلیه میشود.

این کانوایر (Bulk Material) دارای کاربرد بسیار گستردهای است و در صنایع فولاد، پتروشیمی، سیمان و معادن بسیار کاربرد دارد. طول این نوع کانوایرها

میتواند بسیار زیاد باشد و گاه به کیلومتر هم میرسد.

- کانوایر زمینی

برای انتقال خودرو یا بسته یا جعبههای بزرگ این نوع از کانوایر را داخل زمین کار میگذارند.

- کانوایر هوایی

برای انتقال بدنهٔ خودرو و قطعات معمولاً در صنعت خودروسازی و رنگ پودری قطعات معلق بهکار میرود.

- کانوایر بالابر

این نوع کانوایر (Bucket Elevator) با داشتن قاشقکهایی که به نوع خاصی از زنجیر متصل است میتواند مواد را از سطح (الف) به سطح (ب) برساند. این کانوایر در معادن و صنعت فولاد کاربرد بسیاری دارد.

- کانوایر زنجیری

در دو نوع یکی جهت حمل پالت و قطعات سالن تولید و نوع دیگر آن جهت انتقال مواد فلهٔ پودری در کارخانجات و معادن مورد استفاده قرار میگیرد.

کانوایر زنجیری به چندین روش به شرح ذیل طراحی و مورد استفاده واقع میگردد.

۱-واقع شدن زنجیر در زیر کف سالن تولید

در این روش هنگام ساخت کف سالن تولید ضمن اینکه کانال تأسیسات مانند لولهکشی باد و غیره در نظر گرفته میشود اقدام به گذاشتن چرخ زنجیر و موتور به شکل مورد نیاز میگردد و سپس با روشن شدن موتور زنجیر طبق طراحی مورد نظر در مسیر معین حرکت میکند. طبق طراحی در قسمت بالای مسیرهای حرکت زنجیر، شیاری تعبیه میگردد. کالسکههای حملکنندهٔ محصول دارای میلهای عمودی هستند که توسط کارگر در قسمت شیار قرار میگیرد و زنجیر میتواند در مسیر مورد نظر، کالسکه را حمل نماید.

۲- واقع شدن زنجیر و پدالهای آن در یک کانال بسته و حرکت زنجیر و پدالها که باعث حرکت مواد فله از قبیل سیمان، خاک و … درون کانال و انتقال آن میشود.

- رولر کانوایر

نوع دیگری از کانوایرها است که با استفاده از رولرها یا رولیکها میتوان جسم مورد نظر را با سر خوردن روی رولرها جابهجا کرد. این کانوایر میتواند موتوردار یا بدون موتور باشد. که به نوع بدون موتور آن اصطلاحاً ثقلی میگویند. نوع پیشرفتهٔ این سیستم با نام رولر کانوایر فری-فلو است که عملکردی به شرح ذیل دارد.

- فری-فلو کانوایر

سیستم فری-فلو (Free & Flow Roller Conveyor) یا پاور-فری (Power Free Roller Conveyor) سیستمی است که در آن غلتک هم میتواند محرک (یعنی حرکتدهنده) باشد و هم کاملاً هرز عمل نماید. به عبارتی غلتک پالت حامل محصول را به صورت خطی به حرکت درمیآورد و تا زمانیکه مانعی پیشبینیشده مانند استاپر فعال نگردد حرکت ادامه پیدا میکند. در زمان فعال شدن استاپر یا هر مانع دیگری که در برابر پالت حامل محصول قرار بگیرد، حرکت پالت متوقف میگردد. در این حالت سیستم فری- فلو نقش خود را ایفا مینماید یعنی اینکه غلتکهای در حال تماس با پالت بهحالت هرزگرد در میآیند. در این حالت امکان اینکه بهعلت عدم هموار بودن مسیر حرکت یا … پالت حاوی محصول در بین راه متوقف گردد وجود ندارد و اشکالی در پروسهٔ تولید بروز نمیکند.

همچنین عرض مناسب طراحی شده برای غلتکها با ایجاد اصطکاک بیشتر حرکت مطلوبتری را به وجود میآورد. همچنین فاصلهٔ مناسب طراحی شده بین سطح فوقانی غلتک و سطح زیرین پالت، امکان سایش پالت به بدنه را غیرممکن میسازد. البته باید در نظر داشت غلتک جانبی نیز نقش بسیار تأثیرگذاری در هدایت بهتر پالت دارد. این سیستم بیشتر برای خطوط تولیدی که محصول باید در ضمن حرکت متصل به برق و روشن باشند توصیه میگردد.

- لانگ رولرز کانوایر

مشخصههای فنی این سیستم نیز مانند یکی از دو سیستم قبل بوده و تنها تفاوت آن جایگزینی غلتکهای بلند سرتاسری به جای غلتکهای عریض است. در این سیستم محصول بدون نیاز به پالت قابل انتقال است.

- اسکرو کانوایر

از دیگر انواع دستهبندی کانوایرها هستند که مواد فله را به کمک چرخش یک ماردون (مارپیچ) به سمت جلو انتقال میدهند. برخلاف کانوایر تسمهای یا رولیکی این نوع کانوایر صرفاً قابلیت انتقال مواد فله و پودری را دارد. به جهت سادگی در استفاده و استهلاک پایین مقرون به صرفه است.

نگهداری سیستم نوار نقاله

شرکتهایی که از سیستم نوار نقاله استفاده میکنند میتوانند با بررسی برخی موارد مانند بازرسی منظم، نظارت دقیق بر موتورها، اطمینان از موجود بودن قطعات یدکی پرکاربرد و… هنگام روبهرو شدن با خطا یا اشکال بتوانند سریعتر مشکل را پیدا و رفع کنند.

انتخاب صحیح تسمه نقاله به هنگام نصب، اطمینان یافتن از اینکه سیستم متناسب با کار طراحی شدهاست و سرعت مطلوب و مناسب برای حرکت اجسام میتواند در افزایش عمر یک سیستم نوار نقاله مؤثر باشد.

استانداردها

برای طراحی کانوایرها امروزه در استانداردهای مختلف مثل DIN و ISO میتوان قوانین کلاسه شدهٔ طراحی را یافت اما معروفترین این استانداردها استاندارد CEMA یا Conveyor Equipment Manufacturers Association است.